Freitagabend Anfang Februar, kurz vor Mitternacht. Die Wohnung riecht nach frisch gesägtem Kiefernholz. Aus dem 3D-Drucker vom Büro kommt ein leises, gleichmäßiges Surren. Auf dem Bett schlafen Conny und ich. Im Drucker arbeitet das PLA Wood-Filament von Bambu Lab.

Das ist mein Leben seit fünf Wochen.

Ein Drucker zieht ein. Dann noch einer.

Es begann harmlos. Ein Bambu Lab P2S zog ein. Dann – zwei Wochen später, weil ein Drucker ja eindeutig nicht reicht – der H2D. Seitdem drucken Conny und ich, was das Zeug hält: Figuren und Lampen, Schalen und Organizer, Flaschenöffner, Haken, Werkzeuge. Der Drucker hat sich als erstaunlich vielseitig erwiesen, und ich mich als erstaunlich besessen.

Auf einen Nebeneffekt war ich allerdings nicht vorbereitet: Ein 3D-Drucker im Haushalt wirkt auf das soziale Umfeld wie ein Magnet auf Eisenfeilspäne. Plötzlich hat jeder einen Druckauftrag. Plötzlich will jeder dieses eine Ding, das man doch bestimmt kurz ausdrucken kann. Ich habe angefangen, professionelle Kalkulationen zu erstellen. Das klingt übertrieben. Das ist es nicht. Es soll fair sein – für beide Seiten. Also beschäftigte ich mich nebenbei mit Tabellenkalkulation, Automation und Angebotserstellung ohne Gewinnerzielungsabsicht, aber mit der Absicht nicht draufzuzahlen.

Aber ich wollte mehr als nützliche Dinge für andere. Mehr als eine weitere Skulptur im Schrank. Ich wollte ein Projekt. Eins, das mich fordert. Eins mit beweglichen Teilen, mit Elektronik, mit dem befriedigenden Gefühl, dass am Ende etwas läuft, leuchtet und Geräusche macht. Idealerweise alles drei gleichzeitig.

Die Entdeckung

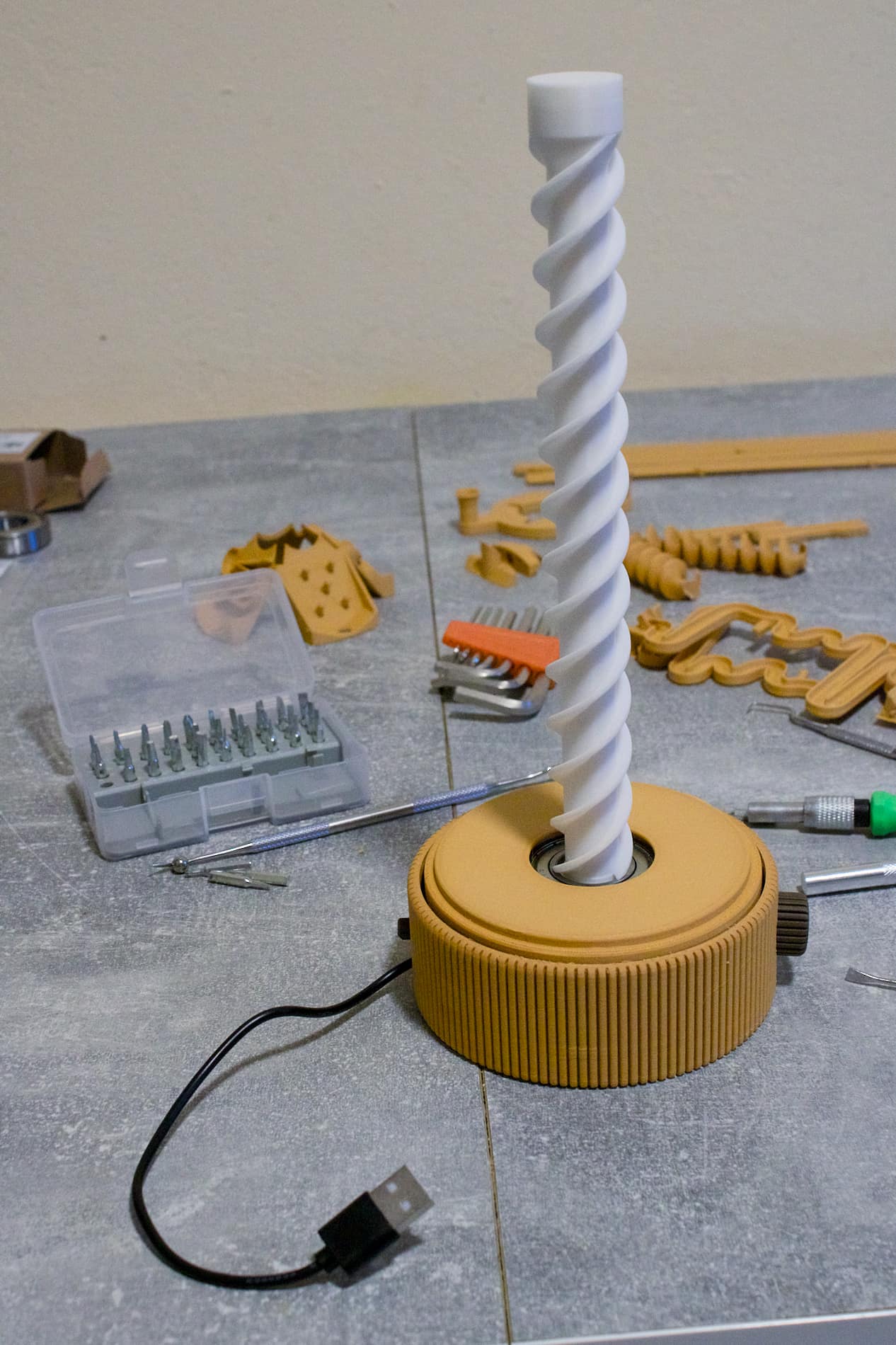

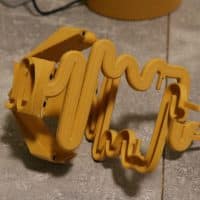

Auf Makersworld.com fand ich sie: eine 360°-drehbare, beleuchtete Murmelbahn, komplett geschlossen, mit Plexiglasröhre und Motor. Und das Schöne daran: Es gibt ein sogenanntes Maker’s Supply – ein Paket mit allen Teilen, die man eben nicht drucken kann.

59,07 €. Eine krumme Summe, die ich als kosmisches Zeichen deutete und für die ich begeistert die Bestellung aufgegeben habe.

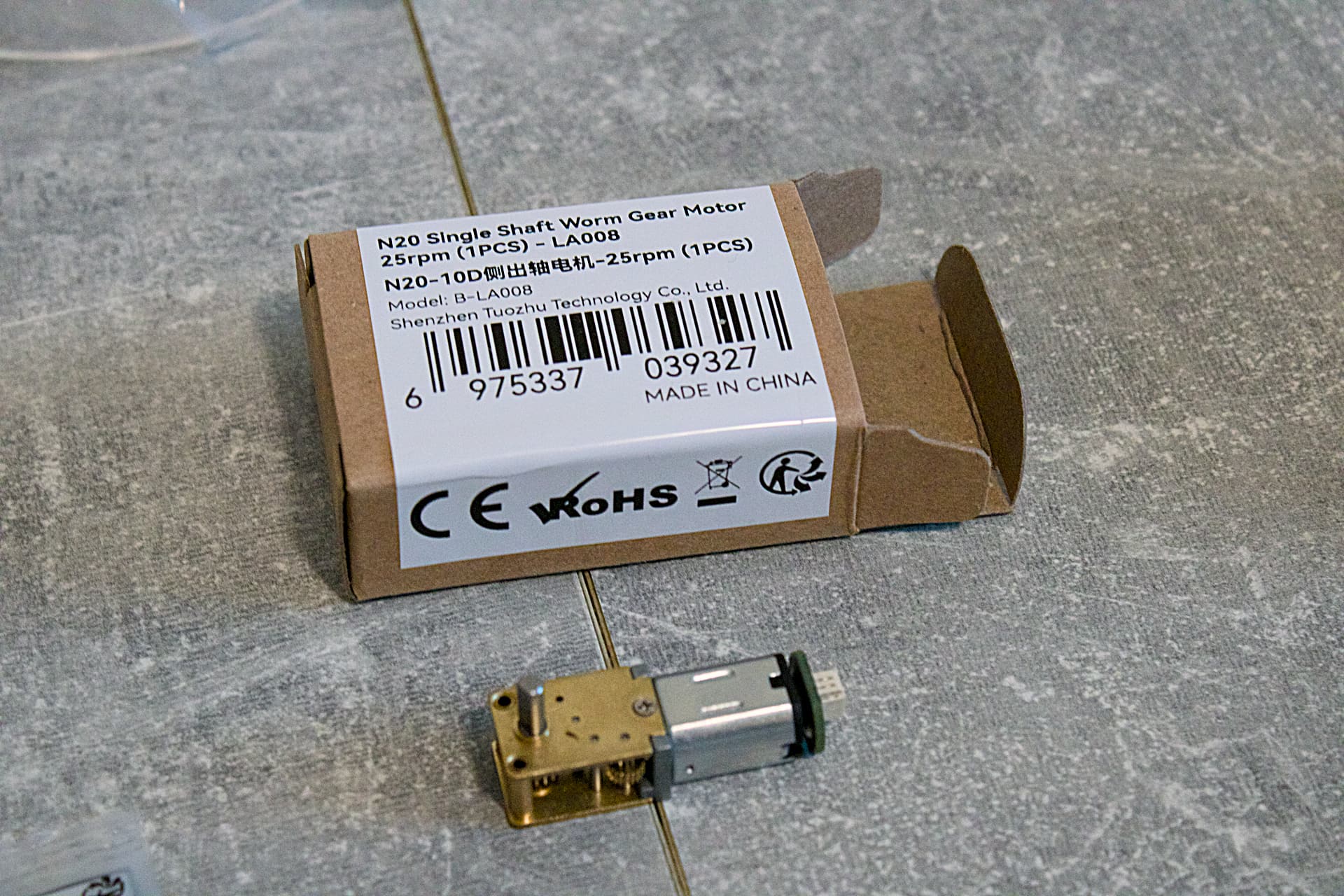

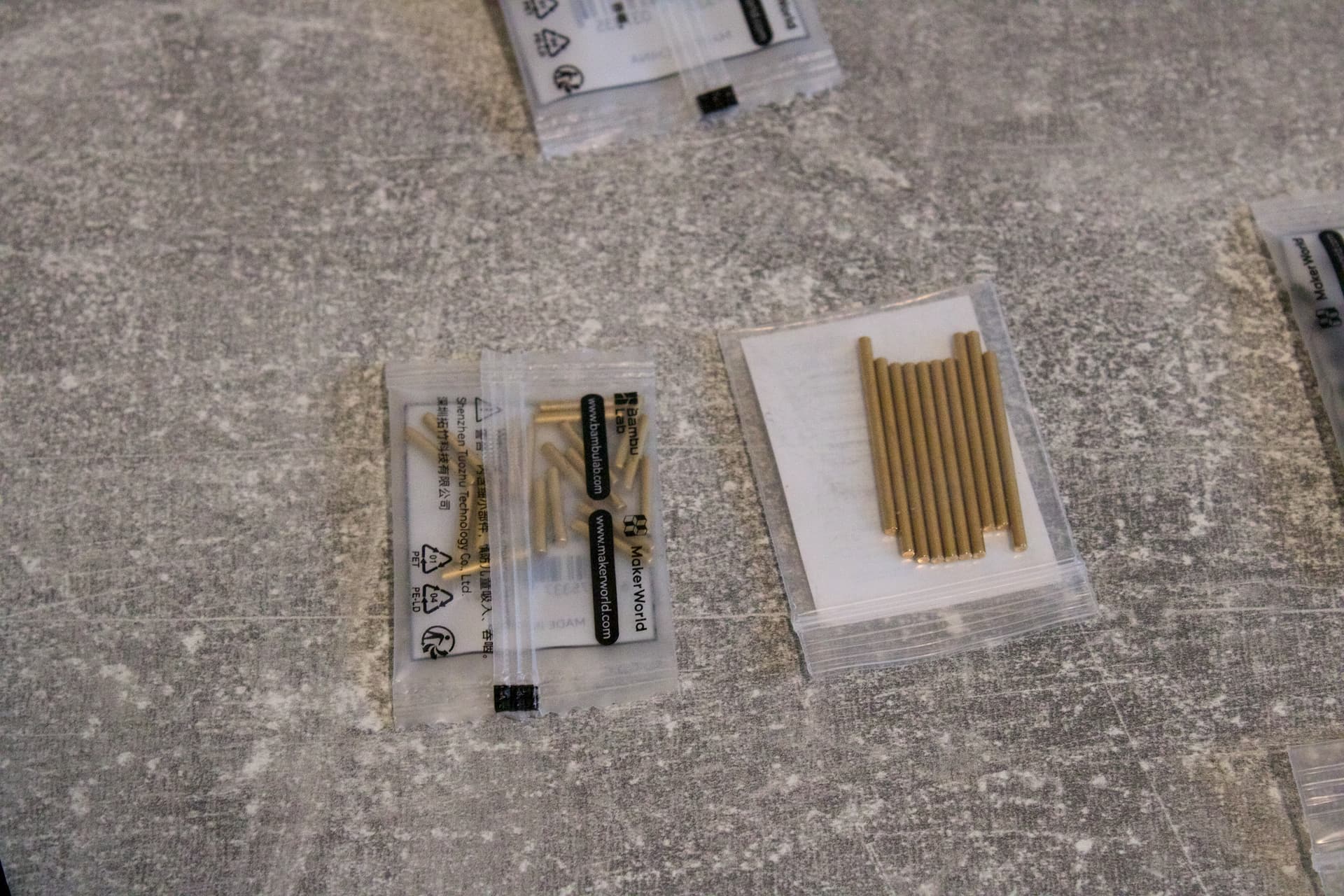

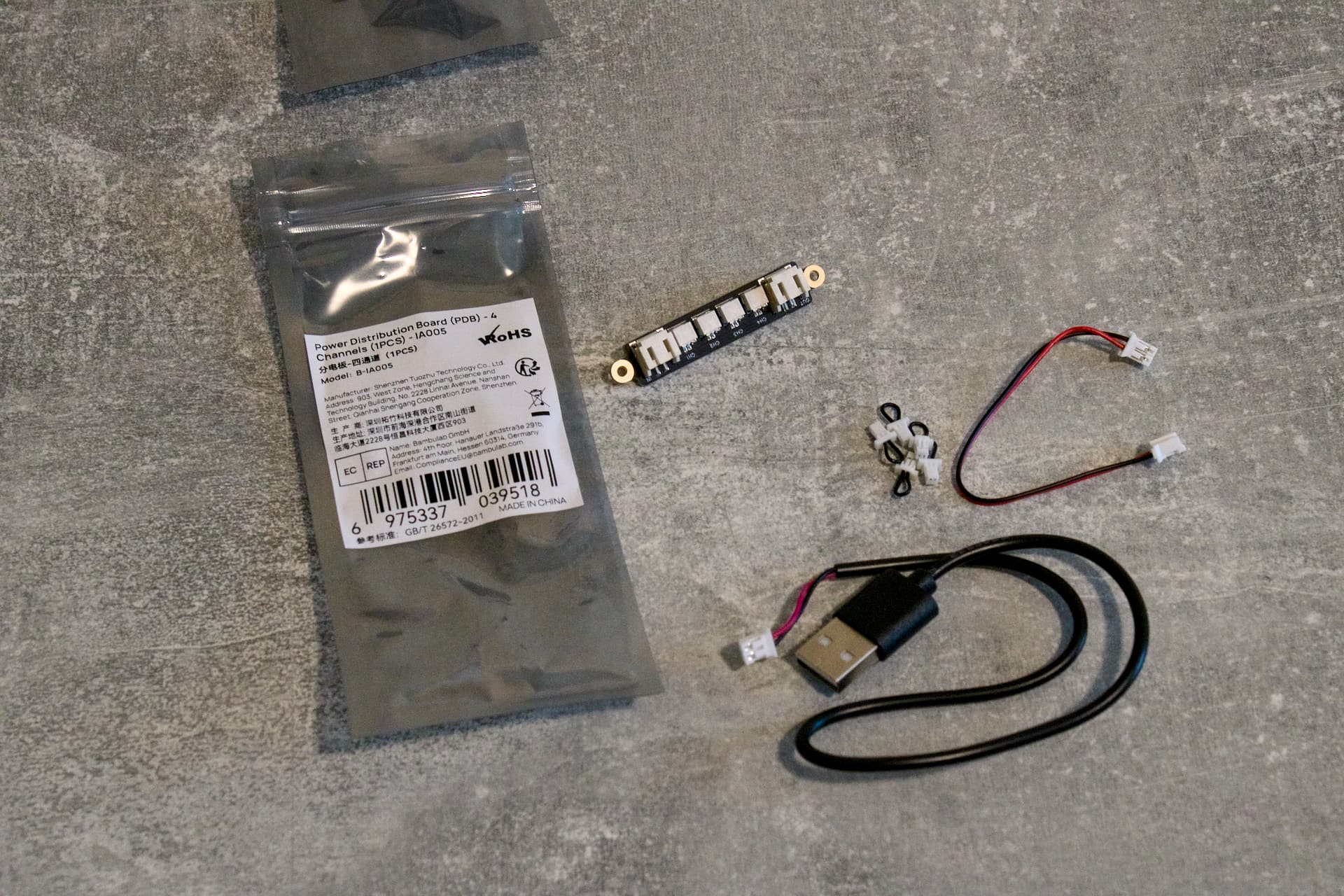

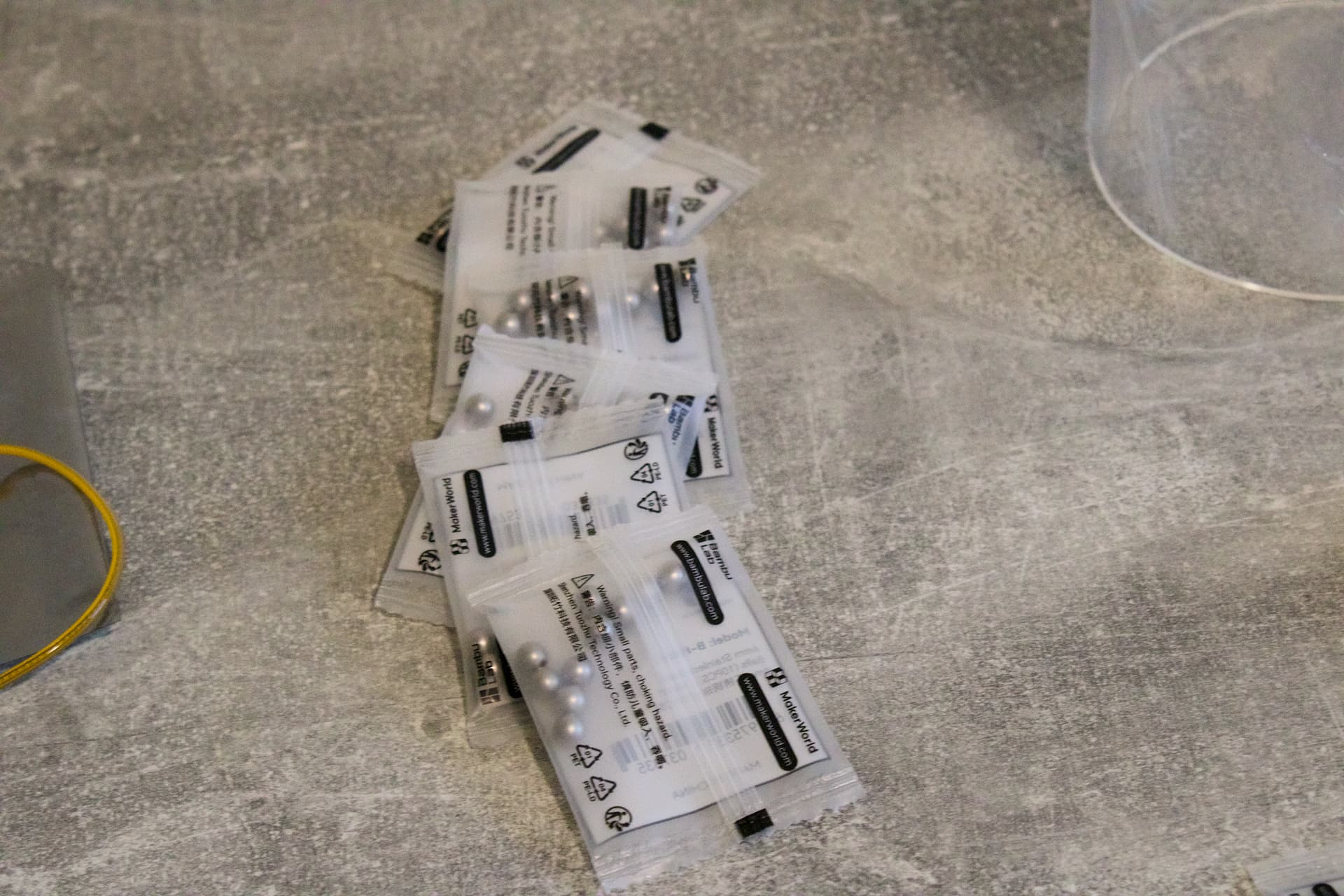

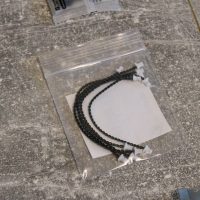

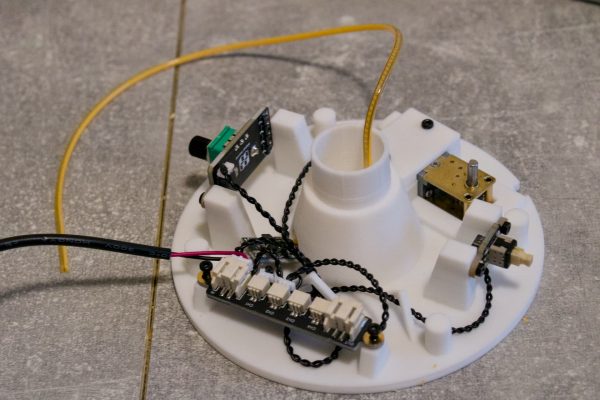

Wenige Tage später hielt ich das Paket von Bambu Lab in den Händen. Motor. LED-Beleuchtung. Steuerplatine. Potenziometer. Lager und Schneckengetriebe. Stahlkugeln und Messingstifte. Eine robuste Acrylröhre. Und ganz unten im Tütchen: SH1.0‑Kabelstecker. Klein wie Reiskörner. Harmlos wie eine Zeitbombe.

Der Druck: Holz, das nach Holz riecht

Für das Filament hatte ich mir Bambu Lab PLA Wood besorgt. Ein Material, das Holzpartikel enthält, wie Holz aussieht, sich wie Holz anfühlt – und beim Drucken einen Geruch verströmt wie eine frisch geöffnete Tischlerei. Angenehm. Würzig. Beharrlich.

In der ersten Nacht erfüllte dieser Geruch die ganze Wohnung. In der zweiten auch noch. Conny fand das zunächst charmant.

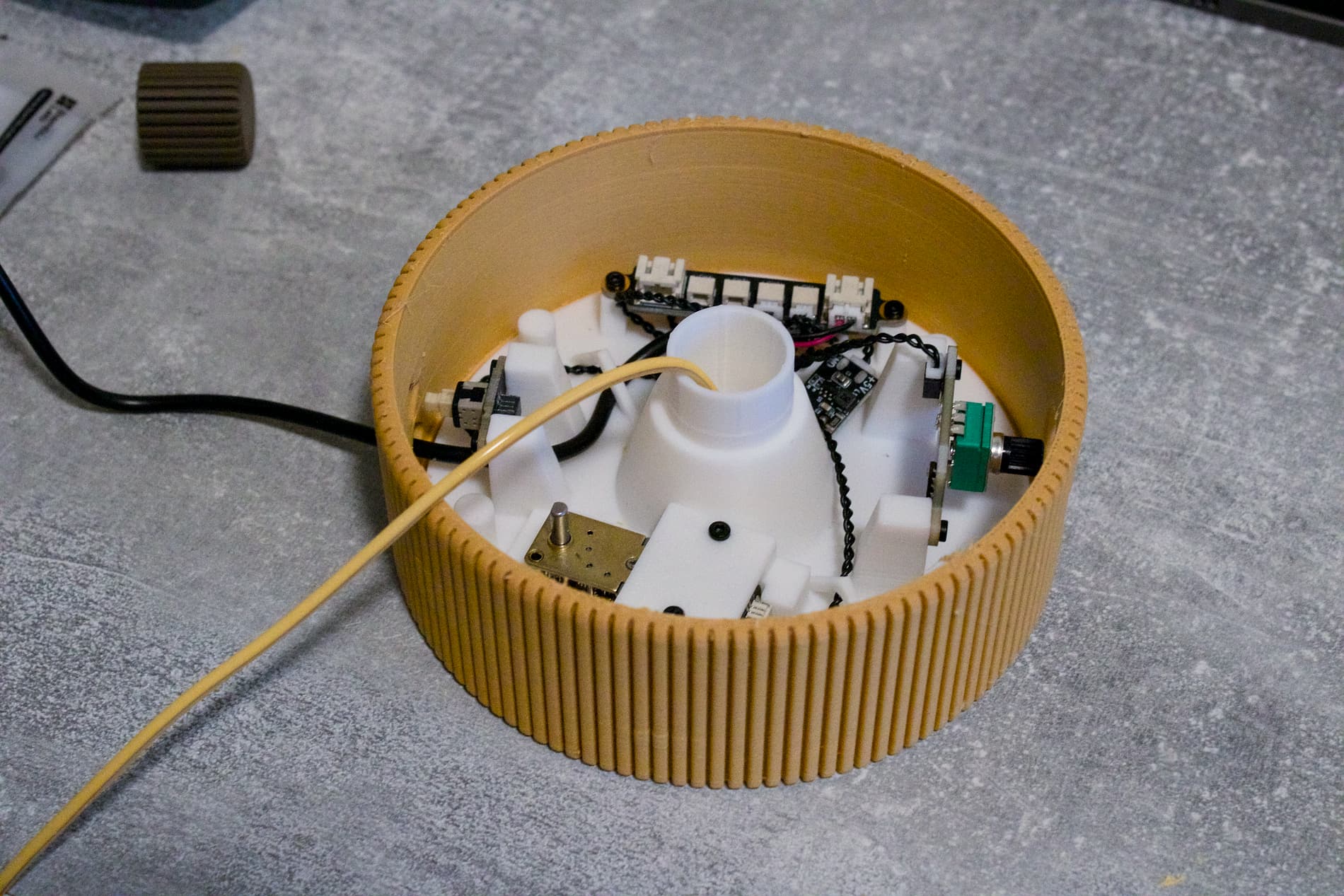

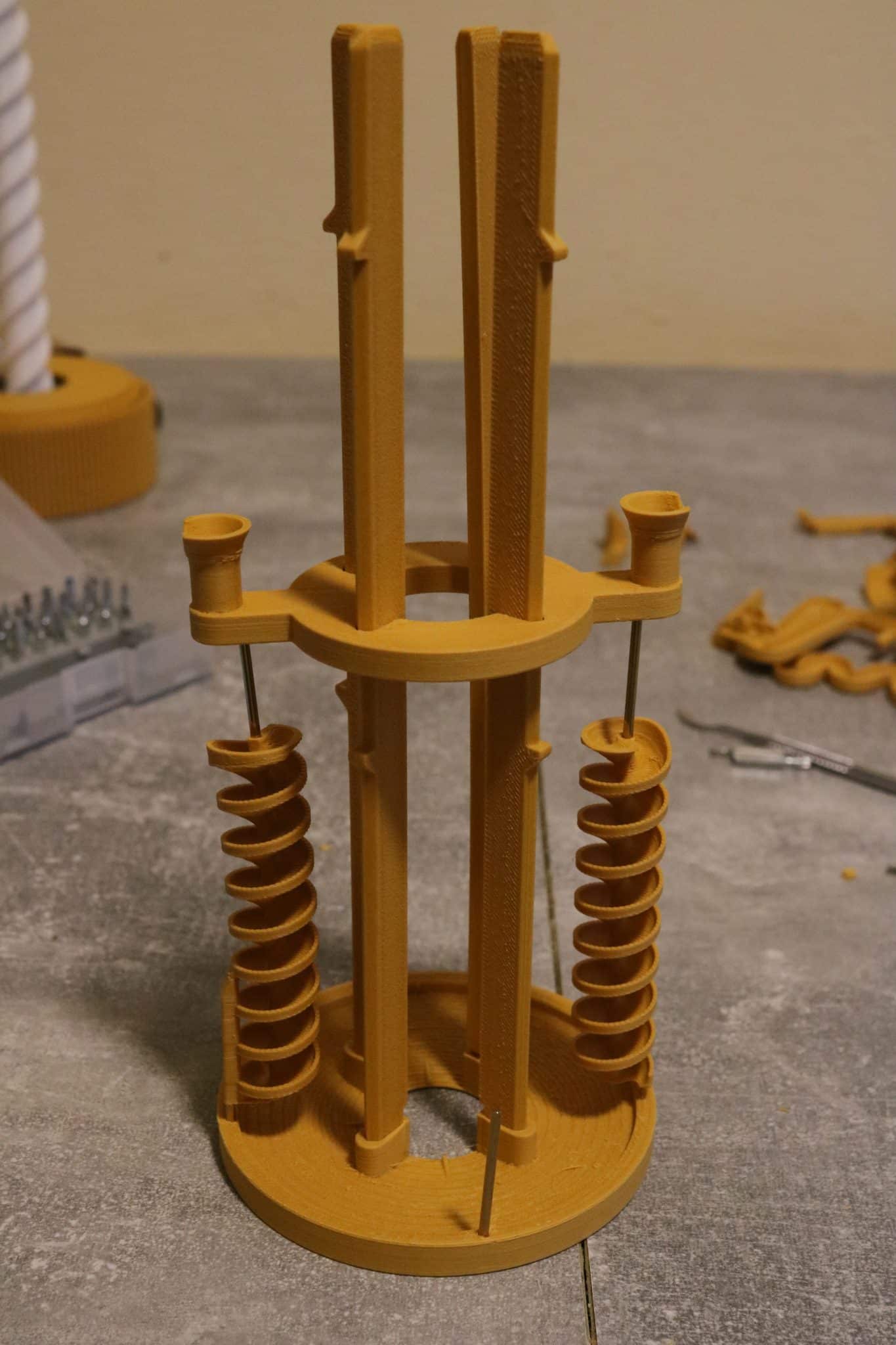

Sechzehn Stunden und mehrere Druckplatten später lagen 330 Gramm selbst gedruckte Einzelteile vor mir, bereit für die Verarbeitung. Ich war bereit für das Wochenende. Ich hatte keine Ahnung, was auf mich zukam.

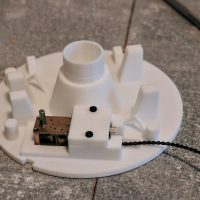

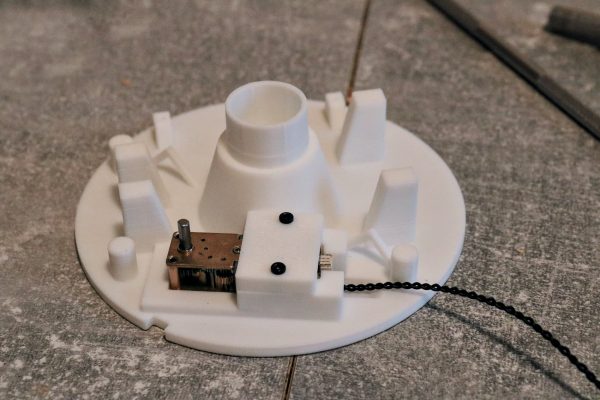

Die Elektronik: Filigran ist ein Euphemismus

Die Anleitung war hervorragend. Ich war es nicht.

Die SH1.0‑Kabelstecker sind so klein, dass ich mir ernsthaft die Frage gestellt habe, für wen dieses Format entwickelt wurde. Für Uhrmacher? Für Menschen, die im Nebenjob Schiffe in Flaschen bauen? Ich jedenfalls gehöre mit meiner chronischen Ungeduld nicht zur Zielgruppe.

Meine Finger taten, was sie konnten – was nicht viel war. Meine Augen weigerten sich, zu entscheiden, in welche Richtung der Stecker gehört. Und mein Gehirn befand sich an jenem Samstagmorgen in einem Zustand, den ich höflich als suboptimal beschreiben würde.

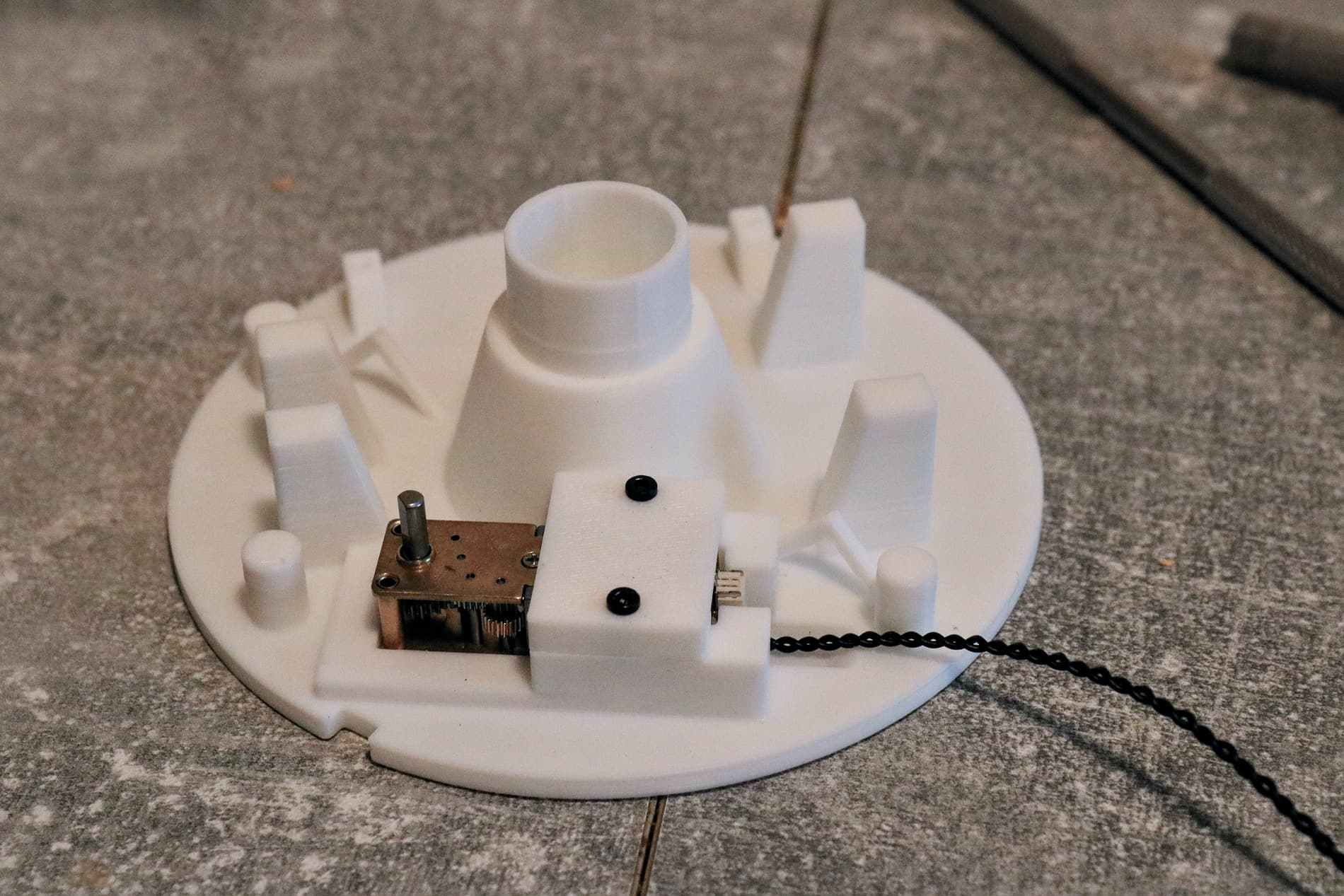

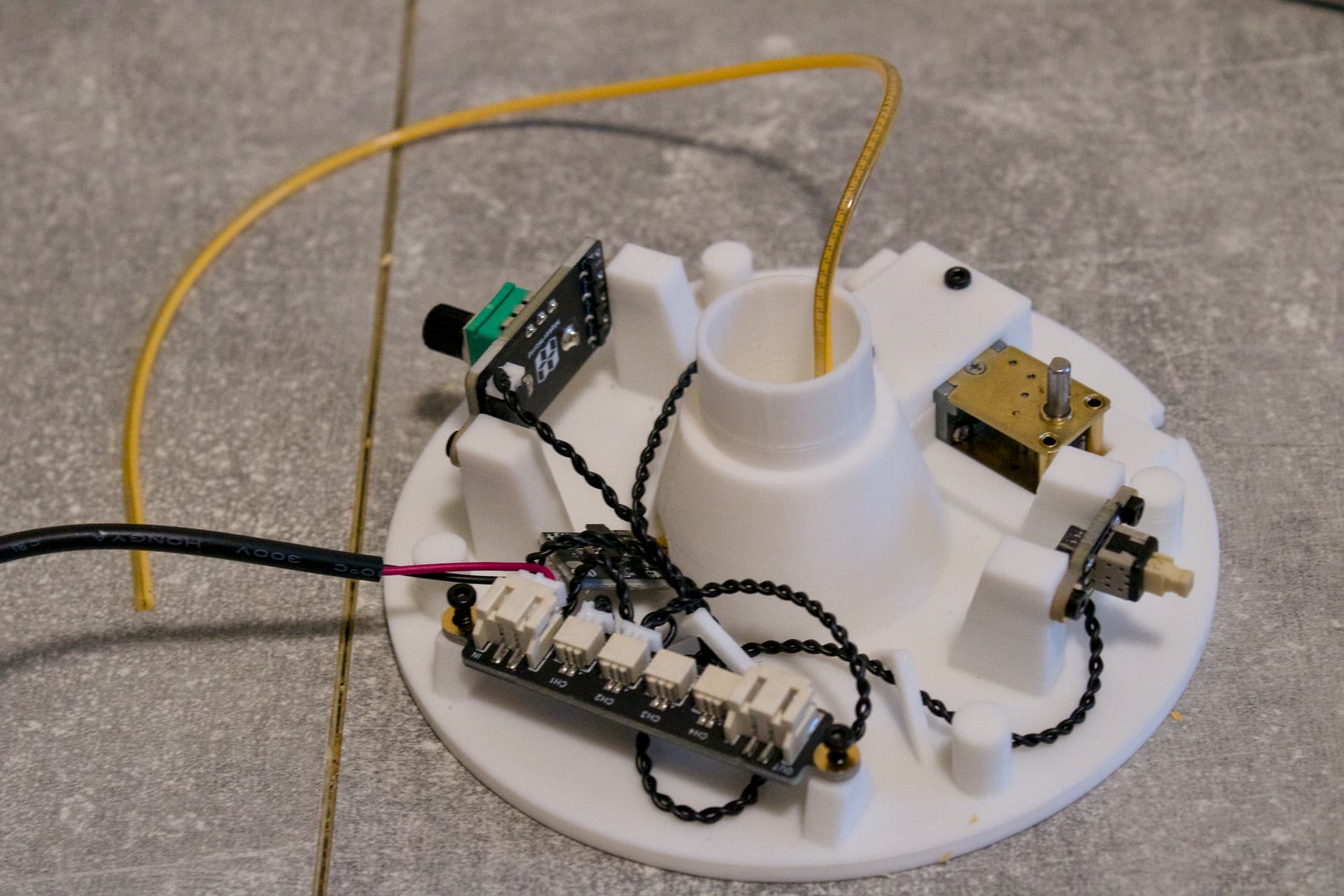

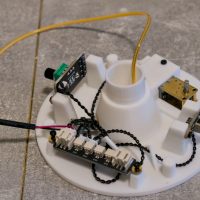

Eine halbe Stunde und mehrere Flüche später – ich schätze, es war eine Hogwarts-würdige Kollektion – saßen die Kabel. Motor, Schalter, Potenziometer und Leuchtmittel waren an der Verteilerplatine fixiert. Mit kleinen Schrauben. Mit winzigen Schrauben. Mit Schrauben, die meine günstigen Schraubendreher-Köpfe schleiften wie Sandpapier auf Kreide.

Opa hatte recht. Wer billig kauft, kauft zweimal. Ein filigraner Inbus-Schlüssel rettete die Situation in letzter Sekunde, und das Teilprojekt Elektronik-Montage fand ein Ende, das ich – bei allem Drama – als erfolgreich bezeichnen darf.

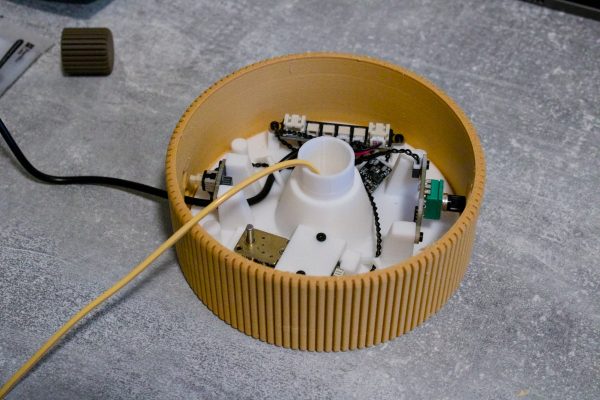

Kugeln rein. Schalter an.

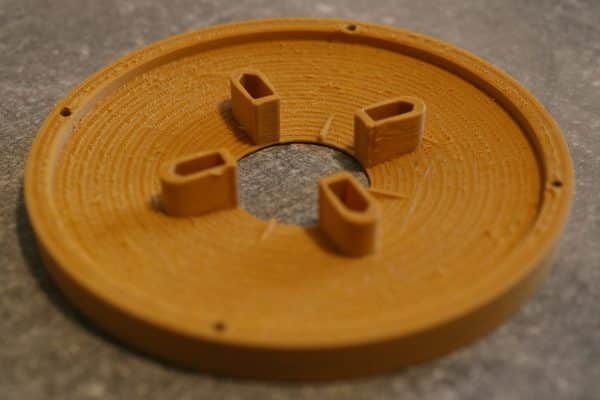

Dann kam der Rest. Leuchtmittel durch die Säule schieben. Säule an der Basis befestigen. Kugelbahnen einsetzen. Es ist alles ein bisschen fummelig, aber irgendwie zufriedenstellend. Das fertige Ergebnis sah fantastisch aus.

Kugeln rein. Schalter an.

Motor dreht. Die Röhre leuchtet kräftig. Die Kugeln setzen an – und bleiben stecken.

Was folgte, möchte ich nicht in allen Einzelheiten schildern. Es war laut. Es war kreativ. Die Nachbarn haben sich nicht gemeldet, aber ich vermute, das war eine bewusste Entscheidung.

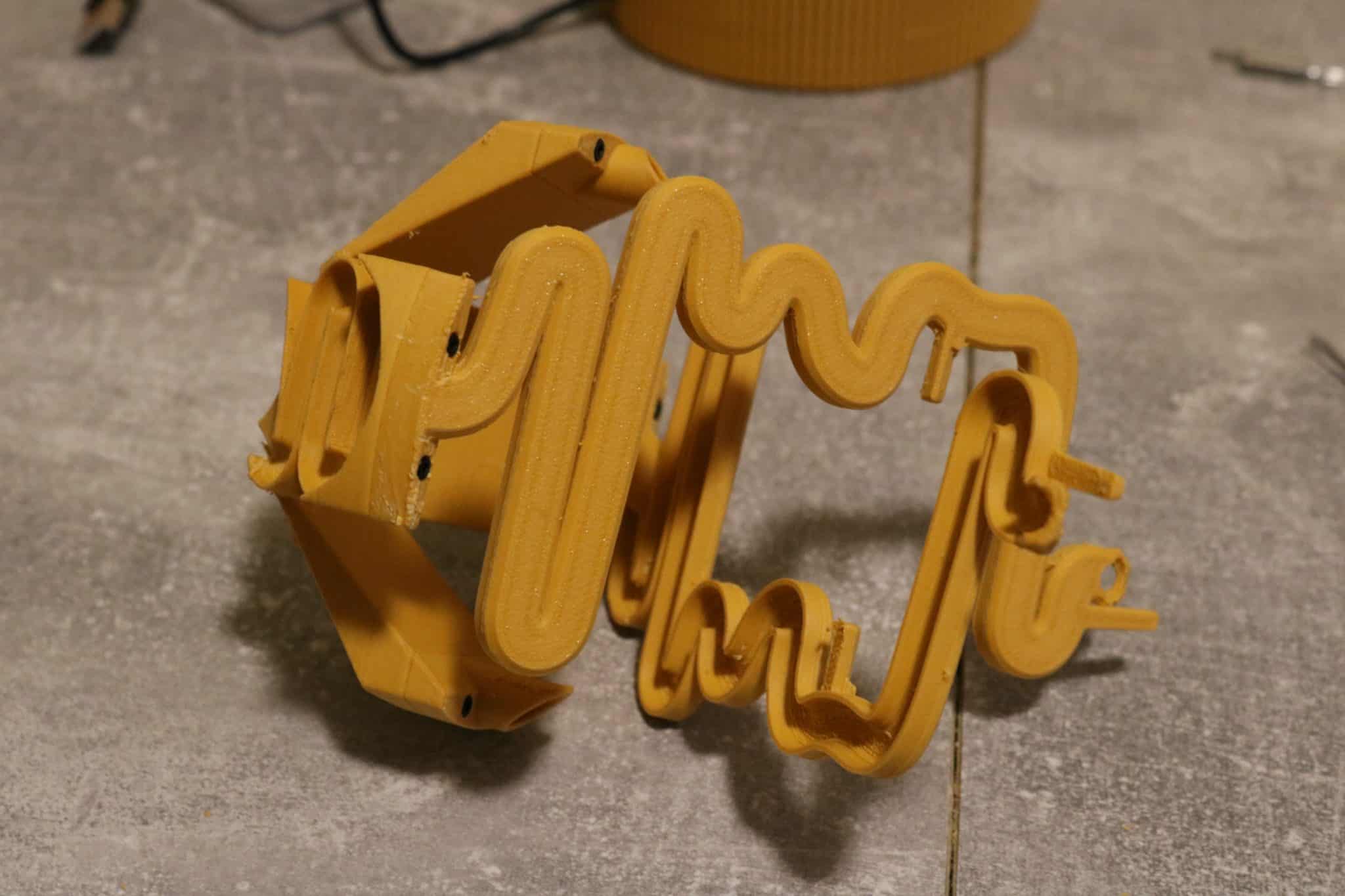

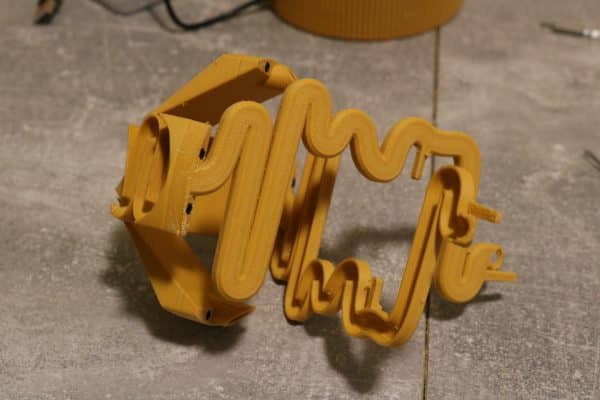

Nach dem Fluch-Ausbruch setzte die Ursachenforschung ein. Und sie offenbarte etwas, das ich als Neuling im 3D-Druck schlicht nicht auf dem Schirm hatte: Ich hatte mit einer Schichthöhe von 0,2 mm gedruckt. Das ist für die meisten Objekte vollkommen in Ordnung – für eine Kugelbahn jedoch bedeutet es feine, quer verlaufende Rillen auf der Lauffläche. Und Stahlkugeln, die über Rillen rollen sollen, rollen eben nicht. Sie holpern. Sie stoppen. Sie regen mich auf.

Eine Session mit Feile und Sandpapier brachte Verbesserung, aber keine Lösung. Die Erkenntnis war unausweichlich, auch wenn sie schmerzte:

Die Bahnen müssen neu gedruckt werden. Dieses Mal mit 0,08 mm Schichthöhe.

Runde zwei: Glatt, aber feucht

Sechs Stunden später, 40 Gramm Filament ärmer, hielt ich neue Bahnen in den Händen. Glatt. Wirklich glatt. Keine Rillen, keine Stufen, einfach nur eine Oberfläche, über die eine Kugel gleiten würde wie über Glas. Ich war stolz.

Und dann sah ich den Kugelverteiler.

Das Filament war feucht gewesen. Bei 0,08 mm Schichthöhe verzeiht das Drucken gar nichts – die Oberfläche zeigte rissige Stellen, garniert mit einem Gespinst feiner Fäden, als hätte eine überambitionierte Spinne Nachtschicht eingelegt. Es sah aus wie ein sehr kleines Geisterschloss.

Filament trocknen. Noch einmal drucken. Dritter Versuch, Sonntagmittag. Und diesmal: perfekt.

Und die Besessenheit schlug abermals zu. Noch am selben Tag wurde ein Filament-Trockner bestellt. Jaaahaa. Ich weiß, dass der AMS 2 Pro, von dem mittlerweile zwei im Haushalt leben und ein dritter im März geliefert wird, trocknen kann. Aber nicht während des Drucks… Und deswegen musste… Ach, ich rede es mir schön. Doch während ich die Zeilen schreibe, steht der Creality SpacePi X4 bereits neben den 3D-Druckern und durfte schon einmal zeigen, was er kann. Einmal. Ob die Anschaffung wirklich nötig war? Ja, nein… Aber darum geht es ja nicht in diesem Beitrag…

Surren. Leuchten. Klackern.

Ein Motor surrt leise.

Eine Röhre leuchtet hell.

Stahlkugeln klackern ihren Weg nach oben, kippen über, bahnen sich ihren Weg.

Und beginnen von vorn.

Ich ließ mich auf die Couch fallen und schaute einfach zu.

Es gibt etwas zutiefst Befriedigendes daran, ein Ding zu beobachten, das man selbst gebaut hat – Schicht für Schicht gedruckt, Stecker für Stecker geflucht, Schraube für Schraube fixiert. Das Klackern der Kugeln ist nicht irgendein Klackern. Es ist mein Klackern. Verdient durch weit über sechzehn Stunden Druckzeit, drei Druckdurchläufe, einen geopferten Schraubendreher-Satz und die Bezwingung von Zorn, wenn mal wieder alles nicht so wollte, wie es sollte.

Was ich mitgenommen habe – und warum das hier erst der Anfang ist

Stephan und 3D-Druck? Vor wenigen Wochen undenkbar.

Stephan und Elektronik-Basteln? Kategorisches No-Go.

Stephan, der ein Projekt mit Schneckengetriebe, Steuerplatine und selbst gedruckten Mechanikteilen zu Ende bringt und dabei grinst wie ein Kind an Heiligabend?

Hier sitze ich.

Die Lektionen dieses Wochenendes: Schichthöhe ist keine kosmetische Entscheidung, sondern Physik. Feuchtes Filament ist kein Mythos, den Anfänger sich einbilden. Günstiges Werkzeug ist ein teurer Irrtum. Und PLA Wood riecht wunderbar – auch beim dritten Druckdurchlauf noch, was Conny mittlerweile mit stoischer Würde erträgt.

Das Modell gibt es auf Makersworld. Das Maker’s Supply im Bambu Store. Meine Empfehlung: unbedingt.

Und jetzt überlege ich, welches Projekt als nächstes kommt.

Wer es selbst drucken möchte und sich Gedanken um die Kosten macht: Die Druckzeit von 16h mit ca. 350 g Filament Bambu Lab PLA Wood/Basic liegt bei 12,– €. Wenn du mit 0,08 mm Schichthöhe druckst, wird es aufgrund der längeren Druckzeit etwas mehr. Zuzüglich 59,07 € für das Maker’s Supply. Verschleiß‑, Instandhaltungs- und Wartungskosten sollten mit ca. 23,– € angerechnet werden, wenn man es als kostendeckend zur Weitergabe in der Familie plant. So kommt man in Summe auf etwa 94,- € ohne die Arbeitszeit eingerechnet zu haben.

Entdecke mehr von Stephan Fuchs

Melde dich für ein Abonnement an, um die neuesten Beiträge per E‑Mail zu erhalten.